Tecnología

La empresa italiana Poletto presentó una innovadora descarnadora hidráulica

El proyecto y la construcción de estas descarnadoras, son el resultado de la experiencia de Officine Poletto en el sector de maquinaria para curtidos.

La firma italiana especializada en producción de maquinaria para el curtido Officine Poletto S.r.l. lanzó una nueva máquina al mercado. Se trata de la descarnadora hidráulica SZ 3200 que se caracteriza por su construcción sencilla y el menor impacto ambiental que genera.

La compañía italiana Poletto lleva cuarenta años en el mercado ofreciendo maquinaria para la industria del curtido. También se especializa en el reacondicionamiento y mantenimiento de máquinas de curtido usadas que abarcan todos los procesos para producir cuero. Entre su amplia oferta se encuentran máquinas divisoras, rebajadoras, descarnadoras, cabinas de pintura completas, túneles de secado, máquinas combinadas, prensas para planchar y grabar.

Ahora, la firma italiana presentó una nueva máquina descarnadora hidráulica que sale al mercado con una serie de ventajosas innovaciones técnicas. Fabricada con el sistema Demanuring, esta nueva versión de su descarnadora tradicional resulta ideal para el tratamiento de pieles frescas con pelo.

Entre sus ventajas destacan la eliminación por completo de la carne descartando la aplicación de cualquier componente químico. También genera el ahorro de agua y productos químicos, tiene un menor impacto ecológico y la limpieza completa del pelo de la piel gracias a sus cilindros de cuchillas redondeadas.

Las características técnicas de la SZ 3200 incluyen el cilindro de cuchillas de gran diámetro en acero al níquel cromo-molibdeno, montado sobre soportes. La apertura y cierre se efectúan de manera hidráulica cuyos movimientos están amortiguados por un sistema de descarnado suave.

Las características técnicas de la SZ 3200 incluyen el cilindro de cuchillas de gran diámetro en acero al níquel cromo-molibdeno, montado sobre soportes. La apertura y cierre se efectúan de manera hidráulica cuyos movimientos están amortiguados por un sistema de descarnado suave.

El transporte se acciona hidráulicamente con una velocidad regulable en continuo de 19 a 65 m/1’ y cuenta con regulación decimal del espesor del cuero. El cojinete de apoyo está soportado hidráulicamente para absorber las variaciones del espesor sin alterar la presión del trabajo. Esto permite un descarne uniforme de la piel, tanto en las partes finas como en las gruesas.

Por otro lado, la apertura automática hace posible retirar la piel, sin tener que esperar la salida de la parte delantera. En cuanto a seguridad de los operarios, la zona de trabajo está protegida por una barrera sensible y el mando de cierre se realiza con dos pedales. Por último, la Instalación eléctrica cumple con todas las normas de seguridad exigidas a nivel internacional.

——————————————————-

Officine Poletto S.r.l. / CueroAmérica

————————

Para comunicarse con CueroAmérica: contacto@cueroamerica.com

|

|

El Centro Tecnológico Aitex esta desarrollando técnicas de tejido 3D para el calzado

Tex4FootEl centro tecnológico textil Aitex ha desarrollado un proyecto pionero en el sector del calzado, denominado Tex4Foot, en el que se utilizan técnicas avanzadas de tejido 3D para crear zapatos técnicos y sostenibles. El principal avance que aporta este proyecto es la producción de las partes superiores del calzado (capllada) tejidas en una sola pieza sin costuras, lo que reduce significativamente los residuos textiles y mejora la eficiencia productiva. Esta tecnología permite el uso de una amplia gama de fibras textiles, desde convencionales hasta funcionales y de altas prestaciones, adaptándose a diversas necesidades y estilos.

Los resultados de Tex4Foot son evidentes. Por ejemplo, se han desarrollado tejidos para calzado que mejoran en un 80 % la permeabilidad al vapor de agua en comparación con tejidos comerciales, lo que supone un avance significativo en confort térmico y comodidad. Por otro lado, Aitex ha creado tejidos de alta resistencia mecánica para calzado de seguridad, alcanzando el nivel máximo de prestación (nivel F) en resistencia al corte según la normativa UNE-EN ISO 13997.

Los resultados de Tex4Foot son evidentes. Por ejemplo, se han desarrollado tejidos para calzado que mejoran en un 80 % la permeabilidad al vapor de agua en comparación con tejidos comerciales, lo que supone un avance significativo en confort térmico y comodidad. Por otro lado, Aitex ha creado tejidos de alta resistencia mecánica para calzado de seguridad, alcanzando el nivel máximo de prestación (nivel F) en resistencia al corte según la normativa UNE-EN ISO 13997.

«Estos avances no solo representan un paso adelante en términos de sostenibilidad y funcionalidad, sino que también abren nuevas posibilidades en personalización y diseño, ofreciendo al sector calzado herramientas para innovar y diferenciarse», explican en Aitex. «Tex4Foot supone un gran avance en innovación y sostenibilidad en el sector calzado y también demuestra el compromiso del centro tecnológico con las tecnologías que respetan el medioambiente y mejoran la calidad de vida», añaden en el centro tecnológico.

«Estos avances no solo representan un paso adelante en términos de sostenibilidad y funcionalidad, sino que también abren nuevas posibilidades en personalización y diseño, ofreciendo al sector calzado herramientas para innovar y diferenciarse», explican en Aitex. «Tex4Foot supone un gran avance en innovación y sostenibilidad en el sector calzado y también demuestra el compromiso del centro tecnológico con las tecnologías que respetan el medioambiente y mejoran la calidad de vida», añaden en el centro tecnológico.

——————————————————-

Revista del Calzado / CueroAmérica

———————————————–

Para comunicarse con CueroAmérica: contacto@cueroamerica.com

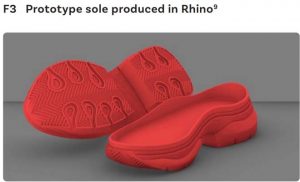

Cuáles son los softwares que están disponibles para diseñar prototipos del sector calzado

A través de World Footwear, APICCAPS publicó un paper donde explica las ventajas de utilizar las herramientas digitales para diseñar los prototipos y detalla cuáles con los programas que están disponibles en el mercado.

Las herramientas digitales existentes pueden crear modelos realistas e interactivos. Además permiten un alto grado de personalización y, al no utilizar muestras ni materiales físicos resultan más económicos y ecológicos. Al incorporar este software en el proceso de diseño se pueden hacer múltiples prototipos de manera rápida y eficiente.

La producción tradicional de prototipos requiere crear una gran cantidad de muestras físicas con su consecuente utilización de materias primas. Este proceso tiene un alto costo económico y ambiental. En cambio, un prototipo digital es una representación 3D de un producto en el que se puede evaluar su forma, funcionalidad y rendimiento. Se pueden utilizar distintos materiales (digitales) como plástico, metal, cuero o material compuesto.

Otra ventaja que presentan estas herramientas es que se puede acceder al modelo 3D desde cualquier lugar. Esto permite que los equipos de diseño puedan interactuar y modificar el modelo aunque no estén físicamente en el mismo lugar.

|

|

|

Algunos de los programas que se ofrecen actualmente en el mercado son los siguientes:

Rhinoceros

Este software ofrece una gama de funciones avanzadas como herramientas de modelado y creación de curvas. Esto lo hace particularmente útil para crear formas orgánicas como

como las que se encuentran en el calzado. También permite un control preciso de la geometría, lo que lo convierte en una buena opción para diseñadores que requieren formas complejas y patrones.

Autodesk Maya

Creado originalmente para las industrias del cine y los videojuegos, ahora se usa ampliamente en la industria del calzado y el modelado. Ofrece una amplia gama de herramientas para crear geometrías complejas y funciones avanzadas como la animación para simular el movimiento y comportamiento del calzado. Maya es particularmente útil para crear imágenes realistas, renders de zapatos y para diseñar calzado con piezas móviles.

Blender

Es un software de modelado 3D de código abierto muy popular entre los diseñadores de calzado debido a su versatilidad y asequibilidad. Blender tiene una gama de características avanzadas como herramientas de escultura, modelado de malla y un completo sistema de animación. Es fácil de usar, tiene una interfaz amigable y se pueden personalizar las funciones.

SolidWorks

Este programa es ampliamente utilizado en ingeniería e industrias de diseño de productos y está siendo cada vez más adoptado por los diseñadores de calzado. Cuenta con una amplia gama de herramientas para crear imágenes 3D detalladas. Permite el análisis de tensión y movimiento para replicar el rendimiento del calzado. Es particularmente útil para diseñadores que requieren un control preciso sobre la geometría y que quieran crear diseños con partes móviles intrincadas.

Modo

Es un software de modelado 3D muy utilizado para crear diseños de zapatos con patrones intrincados y texturas. Tiene una gama de funciones avanzadas como modelado de superficies y modelado de superficies de subdivisión. Esto lo hace particularmente útil para crear detalles y dibujos, al mismo tiempo que permite la implementación de programación de rutinas para la repetición de tareas.

Se puede descargar el paper completo (en inglés) con el resto de los programas disponibles en este enlace.

————————————————-

World Footwear / CueroAmérica

———————————————–

Para comunicarse con CueroAmérica: contacto@cueroamerica.com

Inescop y Ciatec renovaron su convenio y apuntan a un compromiso con el ambiente

La Asociación de Investigación Industria del Calzado y Conexas (INESCOP), el Centro Tecnológico de Calzado de España y CIATEC, en centro tecnológico de México firmaron un nuevo convenio de colaboración. Sobre esto Elena Orgilés Calpena, subdirectora de materiales y tecnología del ente español sostuvo que “hay que empezar a calcular la huella de carbono” porque la tendencia en la industria es la sostenibilidad.

Orgilés Calpena, recordó que la relación tiene más de 30 años, ahora, lo están renovando por el relevo generacional, detalló que cuando CIATEC se fundó, el INESCOP colaboró en el asesoramiento para la instalación de los laboratorios.

El trabajo de ambas instituciones consistirá en desarrollar nuevas líneas de producción con materiales de desecho del sector zapatero.

Por su parte Ricardo Guerra Sánchez, director del Centro de Innovación Aplicada en Tecnologías Competitivas (CIATEC), explicó que el primer convenio se firmó en 1992. Reconoció que los temas que se manejaban en ese momento, estaban muy ligados al sector calzado, con el tiempo comenzaron a diversificarse.

Explicó que la idea es refrendar el convenio, para enfocarse en el apoyo y capacitación a las empresas del sector calzado, con una visión hacia la responsabilidad social y ambiental. Principalmente en la reutilización, reducción y reciclaje de materiales, es decir la economía circular.

Se trata de que los componentes que se utilizan en calzado y quedar como residuos no se vayan a la basura. Sino que tengan una segunda opción para sumarlos en otras cadenas productivas”.

Guerra Sánchez, refirió que pueden ser el diseño de nuevos materiales, fertilizante, abono o electricidad, las posibilidades son muchas. Adelantó que será hacia el primer semestre del próximo año, podrán darse los primeros proyectos, mismo que dependerá de la participación de los empresarios zapateros.

Guerra Sánchez, refirió que pueden ser el diseño de nuevos materiales, fertilizante, abono o electricidad, las posibilidades son muchas. Adelantó que será hacia el primer semestre del próximo año, podrán darse los primeros proyectos, mismo que dependerá de la participación de los empresarios zapateros.

Lo que buscamos es que el trabajo que se haga, tenga un impacto en las empresas, si no hay empresas no es de mucha utilidad. Que el conocimiento llegue a ellos”.

—————————–

AM / CueroAmérica

———————————————–

Para comunicarse con CueroAmérica: contacto@cueroamerica.com

Podría cerrar la famosa área Cuero de la Universidad de Northampton, Gran Bretaña.

La Universidad de Northampton, Gran Bretaña, podría cerrar su carrera de Curtiduría. La inscripción de estudiantes está disminuyendo y los costos de energía están aumentando, en una situación económica compleja. Una mezcla de factores, todos negativos, que empuja a la Universidad de Northampton a plantearse la idea de abandonar la formación en el ámbito del cuero. La universidad inglesa ha iniciado una fase de consulta interna que conducirá a la publicación del nuevo plan estratégico en octubre, anticipa la publicación colega Leatherbiz.com

Los dirigentes de la Universidad de Northampton no se toman el asunto a la ligera. El área de la piel es uno de los pilares de la oferta formativa desde hace décadas , cuando sólo han pasado cuatro años desde la inauguración de la nueva sede del Institute for Creative Leather Technologies ( en la foto ).

Sin embargo, el escenario ha cambiado irrevocablemente, reconoce la propia universidad. “Por un lado, el empobrecimiento del tejido manufacturero británico ha ido reduciendo progresivamente el área de influencia fisiológica de las clases en la cadena de suministro del cuero. Por otro lado, el Brexit (2016) ha desalentado la afluencia de estudiantes procedentes del extranjero”, explican. Un curtidor italiano comentó hace años: “De la cadena de suministro del cuero, de calidad en el Reino Unido, sólo queda la formación». Dentro de un tiempo, tal vez ya ni siquiera eso concluye la revista.

En las antípodas de esta situación, hace exactamente 4 años, en septiembre 2019 se anunciaba una inversión de 5,5 millones de libras esterlinas para el nuevo Centro Internacional del Cuero (ILCT) de Northampton. Sus autoridades descontaban que se convertiría “en el epicentro del estudio del cuero, abordando toda la cadena de valor”. Y aseguraban que “ningún otro centro en todo el mundo está posicionado para ofrecer este nivel de experiencia».

El Institute for Creative Leather Technologies cuenta con una superficie de 2.500 metros cuadrados, estructura equipada con una curtiduría, además de oficinas, aulas y laboratorios.

El Institute for Creative Leather Technologies cuenta con una superficie de 2.500 metros cuadrados, estructura equipada con una curtiduría, además de oficinas, aulas y laboratorios.

En un comunicado enviado a la prensa local en ese entonces, Rachel Garwood, directora del Institute for Creative Leather Technologies (ILCT), decía: “ahora somos líderes mundiales en educación superior .para la cadena de suministro del cuero, así como la única universidad europea equipada con una curtiduría completa y en funcionamiento”.

——————————————

La Conceria / CueroAmérica

———————————————–

Para comunicarse con CueroAmérica: contacto@cueroamerica.com

El 37º Congreso de IULTCS será únicamente presencial y no tendrá la opción virtual

El comité organizador del 37º Congreso de la Unión Internacional de Sociedades de Químicos y Tecnólogos del Cuero (IULTCS) ha decidido recientemente cancelar el portal online del evento que se va a celebrar del 17 al 20 de octubre en Chengdu (China) y que iba a facilitar la asistencia virtual al evento. De esta manera, sólo se podrá participar en el próximo congreso de IULTCS de manera física y presencial.

El comité organizador del 37º Congreso de la Unión Internacional de Sociedades de Químicos y Tecnólogos del Cuero (IULTCS) ha decidido recientemente cancelar el portal online del evento que se va a celebrar del 17 al 20 de octubre en Chengdu (China) y que iba a facilitar la asistencia virtual al evento. De esta manera, sólo se podrá participar en el próximo congreso de IULTCS de manera física y presencial.

“Después de un análisis minucioso de los datos de inscripción, hemos observado que el número de inscritos para la conferencia virtual ha sido considerablemente menor de lo previsto. El objetivo principal de nuestra conferencia ha sido siempre proporcionar una plataforma dinámica y atractiva para compartir conocimientos y establecer contactos. Dado el interés limitado demostrado por los solicitantes de registro en línea, hemos determinado que no estaría justificado asignar recursos y costos para administrar la plataforma virtual. En consecuencia, reasignaremos estos recursos para mejorar la organización de un congreso inmersivo in situ”, explica la organización del congreso.

El comité organizador se pondrá en contacto con los inscriptos que ya se registraron para el congreso virtual. Mientras tanto, para aquellos que no puedan asistir a la conferencia en persona, las actas completas de las conferencias se grabarán y se publicarán en el sitio web de la conferencia (https://www.iultcs2023.org/) una vez que concluya el evento.

“Ahora dedicaremos nuestros esfuerzos a garantizar una excelente experiencia presencial durante la reunión física del congreso, que se llevará a cabo según lo programado, con presentaciones orales, exhibición de carteles, la conferencia Heidemann a cargo de la profesora Yujia Xu y la oportunidades de establecer contactos y visitas a laboratorios, lo que fomentará la colaboración, el aprendizaje y las interacciones entre todos los asistentes”, añaden los organizadores del evento de IULTCS.

Asimismo, tras la cancelación de la faceta virtual del congreso, sus responsables han reiterado sus disculpas “por cualquier inconveniente que pudieran haber causado. Extendemos nuestro más sincero agradecimiento a todos los participantes por su continuo entusiasmo y compromiso con el 37º Congreso de IULTCS”.

—————————————

LederPiel / CueroAmérica

———————————————–

Para comunicarse con CueroAmérica: contacto@cueroamerica.com

Cromogenia Units reunió a 55 expertos del sector para compartir nuevas tecnologías

Cromogenia Units reunió en Barcelona a su equipo de profesionales para acercarles las últimas novedades en tecnlogías limpias.

Como todos los años, la empresa española de productos químicos para cuero convocó a tecnólogos y especialistas de la industria curtidora, para que expongan sobre las últimas novedades en el sector. Sustentabilidad y calidad fueron los temas presentes en todas las ponencias.

El 11 y 12 de julio, Cromogenia Unites reunió en sus oficinas de Barcelona, España, a 55 expertos, técnicos, agentes comerciales y personal de laboratorio vinculados a la indusria curtidora.

Durante el evento se presentaron los avances en procesos más respetuosos con el ambiente y la nueva gama de productos con bajo contenido en bisfenol. Las ponencias, presentaciones y conferencias que tuvieron lugar se enfocaron en la sustentabilidad y la calidad en el curtido.

Esta convocatoria se realiza todos los años en el mes de julio y convoca a técnicos y expertos de España, Brasil, Argentina, México, Colombia, Ecuador e Italia. Las reuniones, organizadas por la División de Curtidos de la empresa, dan a conocer los últimos avances en investigación y desarrollo de productos e informa sobre los procesos en los que están trabajando.

Leather Naturally, la organización que promueve el uso del cuero, también formó parte del encuentro. Federico Roth, uno de sus directivos, detalló las acciones que están llevando a cabo y destacó las campañas que realizan para dar a conocer las ventajas de la utilización del cuero.

—————————————————-

Cromogenia Unites / CueroAmérica

———————————————–

Para comunicarse con CueroAmérica: contacto@cueroamerica.com

Inescop avanza en proyectos innovadores en búsqueda de soluciones y mejoras técnicas

Se trata de diez iniciativas que el Centro de Innovación y Tecnología de España está realizando con la financiación del Instituto Valenciano de Competitividad Empresarial (IVACE) y de la Unión Europea. En total participan 41 empresas del sector calzado.

Con un presupuesto de € 2 millones, Inescop se encuentra trabajando en diez proyectos para potenciar la industria del calzado española. La propuesta es que las empresas puedan dar respuesta a los retos que enfrenta la industria hoy en día, en principio las que están participando directamente de estos planes.

Los proyectos apuntan al desarrollo sostenible y la circularidad y abarcan todas las partes del proceso de producción.

+ El proyecto Comfyfoot trabaja en un método cuantificable del confort del calzado deportivo teniendo en cuenta la horma y la morfología del pie.

+ Ecoindustry busca mejorar la eficiencia de los procesos de reciclaje mecánico y separación de materiales.

+ Dex-Linking II investiga el proceso que convierte los residuos de plásticos EVA en una materia prima con propiedades similares a las del polímero virgen.

+ Compost Leather-Able II busca determinar la compostabilidad de los productos utilizados en el proceso de acabado del cuero, para determinar si el compost resultante puede ser utilizado como fertilizante.

|

|

+ Pass4shoes se centra en la información transparente y veraz sobre el proceso de producción de calzado.

+ Nano4coat trabaja en la optimización de los tratamientos de absorción y repelencia del agua en acabado de materiales.

+ Circadh investiga adhesivos reversibles que permitan desmontar los componentes para su futuro reciclado sin afectar la durabilidad del producto.

+ Handybot II desarrolla manos robóticas y modelos de automatización de procesos.

+ Knit3dshoes se centra en la investigación de la tecnología de hilado y el diseño 3D.

+ Por último, Shoes4avatars se involucra en el metaverso y busca desarrollar calzado virtual.

———————————————

Valle de Elda / CueroAmérica

———————————————–

Para comunicarse con CueroAmérica: contacto@cueroamerica.com

El Congreso de la UITIC 23 presentó el programa que va a desarrollar en septiembre

El encuentro organizado por la International Union of Shoe Industry Technicians (UITIC) incluye la visita a varias empresas, un tour guiado a Simac Tanning Tech y ponencias de varios expertos sobre innovación y sustentabilidad.

El encuentro organizado por la International Union of Shoe Industry Technicians (UITIC) incluye la visita a varias empresas, un tour guiado a Simac Tanning Tech y ponencias de varios expertos sobre innovación y sustentabilidad.

Del 19 al 22 de septiembre se llevará a cabo en Milán y Vigevano el 21° Congreso de UITIC. En el primer día de actividades se visitará la fábrica de adhesivos Industrie Chimiche Forestali, la de componentes Tacchificio Villa Cortese y la planta piloto de la curtiembre TFL.

Luego se hará una excursión al Distrito de la Innovación Kilómetro Rosso en Bérgamo y el Centro de IT MADE en Milán. Al finalizar, se visitarán las fábricas de calzado Calzaturificio Roveda en Parabiago, Calzaturificio SeymechamLou en Nerviano y CIMAC en Vigevano.

El miércoles 20 se recorrerá en una visita guiada las ferias Simac Tanning Tech y Lineapelle ambas en el predio en el predio Fiera Milano Rho. A las 17:30 se llevará a cabo el cóctel de bienvenida.

Los dos últimos días estarán dedicados a las conferencias y paneles sobre innovación y sustentabilidad, transformación digital, productos y materiales del futuro y el capital humano en la industria. Al mediodía del 22 se realizará el almuerzo de despedida como última actividad.

———————————-

UITIC / CueroAmérica

———————————————–

Para comunicarse con CueroAmérica: contacto@cueroamerica.com

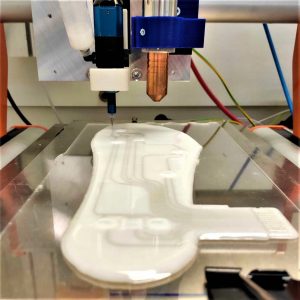

Crean una suela inteligente de silicona y celulosa que mide la presión de los pies

Investigadores del laboratorio de química orgánica de Zurich, ETH, desarrollaron una plantilla impresa en 3D que cuenta con sensores integrados. El dispositivo puede medir la presión de los pies durante cualquier actividad. Esta característica ayuda a los atletas o pacientes que estén recibiendo un tratamiento de fisioterapia a medir sus progresos y rendimientos.

Investigadores del laboratorio de química orgánica de Zurich, ETH, desarrollaron una plantilla impresa en 3D que cuenta con sensores integrados. El dispositivo puede medir la presión de los pies durante cualquier actividad. Esta característica ayuda a los atletas o pacientes que estén recibiendo un tratamiento de fisioterapia a medir sus progresos y rendimientos.

El sistema de plantillas tradicional requiere crear primero el perfil de presión de los pies. Para ello, el usuario camina sobre una alfombra donde dejan sus huellas a partir de las cuales se crea la plantilla de manera manual.

Este modo de confeccionar las plantillas presenta dos inconvenientes: lleva mucho tiempo y solo puede medirse la presión en un recorrido limitado. El nuevo sistema es capaz de determinar la presión en cualquier actividad que realice el usuario. “A partir de los patrones de presión detectados, se puede saber si alguien está caminando, corriendo, subiendo escaleras o incluso llevando una carga pesada a la espalda” señaló Gilberto Siqueira, asistente senior del Laboratorio ETH.

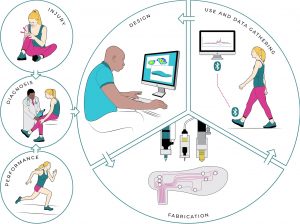

Propuesta de análisis y ciclo de fabricación de plantillas personalizadas con sensores embebidos. En el flujo de trabajo previsto, un trabajador de la salud capacitado puede imprimir en 3D la plantilla según el diagnóstico médico inicial y luego imprimir versiones adaptadas de la misma teniendo en cuenta los datos de marcha capturados durante las actividades físicas.

La base de las plantillas se puede producir en un solo paso incluyendo los sensores integrados, utilizando la impresión 3D. La base del producto se forma con una mezcla de silicona y nanopartículas de celulosa. Luego se imprimen los conductores sobre esta base usando una tinta conductora a base de plata. Después se agregan los sensores en los lugares de mayor presión. Una tercera capa de silicona se agrega al final para proteger los sensores. Para unir las tres capas se aplica plasma caliente.

Cuando el usuario se calza las plantillas, la presión mecánica es convertida en señales eléctricas que se pueden leer en una interfaz colocada en la suela del calzado.

———————————————

Pinker Moda / CueroAmérica

———————————————–

Para comunicarse con CueroAmérica: contacto@cueroamerica.com